معرفی اسمز معکوس ( RO)

امروزه از فرآیند اسمز معکوس (RO) به عنوان یک فرآیند جداسازی در بسیاری از صنایع تولید آب شیرین ،کشاورزی، صنایع غذایی و داروسازی و … استفاده میشود. استفاده از این روش با تولید غشاهای جدید که میتوانستند در محدوده وسیعی از pH و دماهای مختلف عمل کنند و نسبت به بسیاری از مواد شیمیایی و بیولوژیکی موجود در آب مقاومت داشته باشند توسعه چشمگیری یافته است. روشRO نسبت به بسیاری از فرآیندهای جداسازی دیگر، همانند تقطیر، استخراج، تعویض یونی و جذب دارای مزایای فراوانی میباشد. در این روش به هیچگونه تغییرات فازی شدید انرژی و یا استفاده از محلولهای گرانقیمت جاذب نیازی نیست .طراحی و عملکرد این روش در مقایسه با بسیاری از روشهای قدیمی جداسازی راحتتر میباشد.

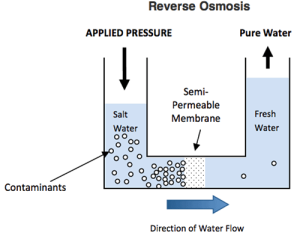

در صورتیکه یک غشاء نیمه تراوا بین دو محلول با غلظتهای متفاوت قرار گیرد، مقداری از حلال از یک طرف محلول رقیق به سمت دیگر غشاء میرود. این پدیده که به نام اسمز معروف است، تا زمانی ادامه پیدا میکند که سیستم به حالت تعادل برسد. در حالت تعادل بین دو طرف غشاء اختلاف فشاری متناسب با غلظت مواد حل شده در محلول وجود دارد که به آن فشار اسمزی میگویند. هر چه اندازه مولکولهای ناخالصی درشتتر و درجه یونیزاسیون آنها کمتر باشد، فشار اسمزی کمتر است. فرآیند اسمز معکوس همانگونه که از نام آن نیز مشخص است، عکس فرآیند طبیعی اسمز میباشد، که امروزه جزء یکی از جدیدترین و متداولترین روشهای جداسازی بهخصوص در تصفیه آبهای شور محسوب میشود. در این فرآیند با قراردادن فشاری بیشتر از فشار اسمزی درسمت محلول غلیظتر (آب شور)، جهت حرکت حلال (آب خالص) عکس شده و به این ترتیب می توان آب را از ناخالصیهای درون آن جدا کرد. اختلاف فشار ایجاد شده بین فشار آب ورودی و آب حاصل باعث عبور جریان آب از غشاء نفوذناپذیر میشود و فشار اولیه آب ورودی انرژی زیادی لازم است میزان فشار لازم جهت انجام عمل نمکزدائی برای آبهای شور از ۲۵۰ تا Psi ۴۰۰ و برای آب دریا از ۸۰۰ تا ۱۰۰۰Psi میباشد. در عمل آب ورودی به یک محفظه بسته در برابر غشاء پمپ تا فشارش تنظیم شود. با عبور آب حاصل از غشاء، آب ورودی باقیمانده و محلول شور مدام غلیظتر میشوند و بهمنظور کاهش غلظت املاح محلول باقیمانده باید بخشی از این محلول ورودی غلیظ شده شور از محفظه خارج شود. اگر این املاح تخلیه نشوند غلظت املاح موجود در آب ورودی افزایش مییابد و برای غلبه بر فشار اسمزی که بهطور طبیعی افزایش یافته نیاز به انرژی ورودی زیادی میباشد.

مقدار درصد بازیابی با توجه به نوع غشاء، کیفیت و کمیت آب تصفیه شده و مقدار هزینههای عملیاتی، تعیین خواهد شد. بالا رفتن بیش از اندازه درصد بازیابی، باعث افزایش املاح و در نتیجه فشار اسمزی در آب پشت غشاها میشود، که این امر باعث افزایش انرژی عملیاتی لازم، کاهش دبی و افزایش درصد عبور املاح از میان غشاها میشود.

آب خام پس از یک سری مراحل پیش تصفیه، به سمت یک غشاء نیمه تراوا پمپ میشود و قسمتی از آن از میان غشاء عبور کرده و به این ترتیب در باقیمانده خوراک غلظت نمکها افزایش خواهد یافت. در همین زمان قسمتی از این آب بدون عبور از میان غشاء از سیستم خارج میشود(به دلیل افزایش فشار اسمزی در پشت غشاء، فشار عملیاتی اعمالی از طرف پمپها برای عبور آب از میان غشاء کافی نیست و در صورت عدم خروج آب شور از سیستم، آب تصفیه شده عبوری از میان غشاء به عقب برگشت خواهد کرد)، که مقدار این آب با توجه به کیفیت آب ورودی و نوع غشاء بین ۲۰% تا ۹۰ % متغیر است.

مهمترین فاکتور موثر بر هزینههای تمام شده یک سیستم RO میزان درصد بازیابی میباشد. برای یک سیستم مشخص، اندازه، تجهیزات فرآیندی همانند تجهیزات استفاده شده در سیستم پیش تصفیه، مخازن ذخیره، پمپها، فیلترها و سیستمهای تزریق مواد شیمیایی تابعی از دبی آب خام میباشد. با افزایش درصد بازیابی و کاهش دبی آب ورودی، اندازه تمام این تجهیزات کاهش یافته و بنابراین هزینههای سرمایهگذاری و عملیاتی سیستم نیز کاهش خواهد یافت.

جدا از هزینه تعویض غشاها و مواد شیمیایی، عمدهترین هزینه عملیاتی موثر در یک سیستمRO هزینه انرژی میباشد. با افزایش راندمان پمپهای فشار قوی، استفاده از توربینهای بازیابی انرژی و یا افزایش درصد بازیابی میتوان مقدار مصرف انرژی را کاهش داد. برای یک سیستم مشخص، از میان پارامترهای بالا، تنها با تغییر درصد بازیابی میتوان مقدار مصرف انرژی را تغییر داد. با افزایش درصد بازیابی، به دلیل کاهش دبی آب خام ورودی، میزان مصرف انرژی کاهش مییابد.

اما در صورتیکه میزان درصد بازیابی بیش از اندازه افزایش یابد، به دلیل بالا رفتن فشار اسمزی آب در پشت غشاها، فشار عملیاتی لازم افزایش یافته و بنابراین مقدار انرژی مصرفی نیز افزایش مییابد. دیگر هزینههای عملیاتی مرتبط با یک سیستمRO از جمله هزینههای تعمیرات و نگهداری، هزینه جایگزینی غشاها و … تابع مستقیمی از میزان درصد بازیابی نمیباشد. هزینه جایگزینی غشاها با توجه به نوع غشاء و طول عمر مفید آن تغییر خواهد کرد، اگر چه افزایش میزان درصد بازیابی به بیش از مقدار بهینه خود باعث افزایش هزینههای عملیاتی سیستم خواهد شد.

آب نمک زدائی شده به روش اسمز معکوس برای آشامیدن مناسب و دارای مصارف صنعتی و کشاورزی میباشد.

از فنآوری اسمز معکوس برای نمکزدائی آبهای زیرزمینی مورد استفاده قرار میگیرد.

در صنایعی نظیر ساخت و تولید قطعات الکتریکی مخصوصاً صنایع غذائی و فرآوردههای داروئی نیاز به آب خالص است که از اسمز معکوس بهعنوان عامل فرآیند تولید جائی که غلیظ شدن و یا تجزیه و تفکیک جریانی از مایع استفاده میشود.

کشاورزان گلخانهای و آبکشتی نیز اقدام به استفاده از اسمز معکوس برای نمکزدائی و تصفیه آب مورد نیاز جهت آبیاری کردهاند (تعداد باکتریها و نماتدهای موجود در آب حاصل از اسمز معکوس رو به کاهش است که این مسئله همچنین باعث کنترل بیماریهای گیاهان نیز میشود). برای آبیاری بهجای استفاده از آبهای سطحی آلوده از یک منبع آب زیرزمینی شور که به روش اسمز معکوس نمکزدائی شده است می توان استفاده کرد علاوه بر این هتلهای بزرگ و یک شرکت بطری سازی نیز مجهز به دستگاههای نمکزدائی شدهاند..

لازم است قبل از ورود آب به ممبرانها، آب ضدعفونی گردد و همچنین مواد معلق ریز موجود در آب گرفته شوند. بدین منظور، آب ابتدا از بخش پیش تصفیه عبور مینماید، آب از طریق بوستر پمپ موجود وارد فیلتر شنی- کربنی شده و کدورت و مواد معلق، بو، رنگ ، طعم وکلر احتمالی آن کاهش مییابد. سپس از سیستم UV عبور کرده و ضدعفونی میگردد.

در راستای حفاظت بیشتر ممبرانها، ماده شیمیایی ضد رسوب نیز تزریق میگردد. سپس جهت حذف بیشتر ذرات تا قطر ۵ میکرون، آب از فیلترهای کارتریجی ۵ میکرون عبور نموده و سپس وارد پمپ فشار قوی میشود. به طور کلی فشار کار پمپ به میزان املاح محلول آب بستگی دارد و هرچه TDS آب بالاتر باشد، فشار اسمزی بالاتر بوده و در نتیجه فشار کار پمپ جهت غلبه بر فشار اسمزی و جداسازی املاح محلول از آب بیشتر خواهد بود. پمپ فشار قوی آب را با فشار بالا داخل ممبرانها میفرستد.

بیش از ۹۹ درصد املاح در این قسمت حذف میشود. شایان ذکر است از مزایای این سیستم، کیفیت بسیار بالای آب تولیدی از لحاظ کدورت، سختی و عدم وجود میکروارگانیزمها میباشد. کدورت و سختی آب به دست آمده برابر صفر است. همچنین راهبری این مجموعه بسیار آسان وکم هزینه است.

به منظور حذف ذرات معلق حل نشدنی، گل و لای آب و کدورت از دانههای سیلیس درون مخزنی از جنس (Fiberreinforced Plastic tank) FRP استفاده میشود. در فیلتر شنی آب از بستر سنگ سیلیس عبور کرده، ذرات معلق و ناخالصهای حل نشدنی آن تا اندازه ۷۰میکرون در خلل و فرج بستر شن میماند. این فرآیند در نهایت منجر به حذف کدورت آب میشود. فیلترهای شنی بعد از مدتی نیاز به شست و شوی معکوس (BACK WASH) به منظور خارج کردن ذرات معلق از درون بستر سیلیس پیدا میکنند. با توجه به اندازه ذراتی که قرار است حذف شوند ضخامت پایههای بستر و دانهبندی ذرات آن مشخص میگردد.

در مواد کربن دار با استفاده از بخار و درجه حرارت بالا و یا به صورت شیمیایی خلل و فرج ایجاد میگردد و در نتیجه به اصطلاح فعال میگردند. این خلل و فرج قابلیت جذب مواد آلی با پایه کربنی را دارا ست، این جذب توسط نیروهای واندروالسی صورت میگیرد.

فیلتر کردن توسط کربن فعال شده در حذف مواد آلی معلق و محلول، طعم، بو، رنگ و نیز جدا کردن کلراین و کلر آمین بکار میرود. در نتیجه میتواند کمک زیادی در کاهش غلظت آلودگیها داشته باشد بدین ترتیب از دانههای کربن فعال شده درون مخزنی از جنس(Fiberreinforced Plastic tank) FRP استفاده میشود.

به منظور حذف هر چه بهتر کدورت و حذف ذرات با قطر کمتر از ۵ میکرون از میکرو فیلترها استفاده میگردد. مواد کلوییدی تا قطر ۵ میکرون که از فیلترشنی- کربنی عبور کردهاند در این قسمت از آب گرفته خواهند شد و SDI آب به کمتر از ۳ خواهد رسید. بدین ترتیب آب آماده ورود به ممبرانها میباشد.

آب برای گذر از سطح غشاءهای نیمه تراوا (ممبران ها) باید دارای فشار مناسب باشد. هر چه شوری آب بالاتر باشد فشار کار سیستم بالاتر خواهد رفت.

غشاها با استفاده از پدیده اسمز معکوس ۹۹ درصد املاح محلول آب را حذف مینمایند. همچنین کلیه میکروارگانیزمها، مواد معلق و کدورت در این بخش حذف خواهد شد.

این پوستهها به منظور قرارگیری غشاءها با فشار کار بالا طراحی شدهاند.

به منظور کنترل و مانیتورینگ فرآیند، بکارگیری ابزار دقیق مناسب و به تعداد کافی ضروری است. ابزار دقیق مورد نیاز شامل فشار سنج، جریان سنج (Flow meter)، کنترل کننده فشار بالا و فشار پایین و … می باشد.

از این پمپ برای رساندن آب به پیش تصفیه و پمپ اصلی استفاده می شود.

این واحد به منظور تزریق اسید (آنتی اسکالانت) به آب خام ورودی جهت واکنش با یونهای Ca++ و Mg++ و جلوگیری از رسوب ترکیبات ایجادی بر روی ممبران ها و در نتیجه کاهش سختی آب میباشد. بازدارندههای تشکیل رسوب (آنتی اسکالانت) میتوانند جهت کنترل رسوب کربناته، سولفاته و فلورید کلسیم استفاده گردد. از تزریق بیش از حد باید اجتناب نمود و قبل از تزریق بازدارندههای آنیونی باید دقت گردد که مقادیر قابل توجهی از پلیمرهای کاتیونی وجود نداشته باشند. (محل تزریق: قبل از میکرو فیلتر)

تالارتوزیع

برای اشتراک گذاری پست ها روی شبکه های اجتماعی مورد نظر خود کلیک نمایید.